Technologie de liaison de matériaux composites

Ces dernières années, les composites ont connu un grand essor dans différents secteurs. Les métaux traditionnellement utilisés par les industries aéronautiques et automobiles sont remplacés par ces nouveaux matériaux dans leurs produits. Mais que sont les composites ? Quels sont vos avantages?

Les composites sont des matériaux formés par au moins deux matières différentes: la matrice et la fibre. Les fonctions générales de la matrice sont de protéger les fibres et de répartir les tensions uniformément. Ils peuvent être organiques, métalliques ou céramiques, mais les plus utilisés sont les premiers et les résines époxy ou polyester. Les fibres, quant à elles, ont pour fonction de renforcer le composite et sont organiques et inorganiques. Parmi les premières, il y a des aramides et entre les secondes, du verre et du carbone.

Comme les matrices et les fibres sont très variées, les combinaisons qui peuvent être réalisées avec les deux sont infinies. Par conséquent, l'une des caractéristiques les plus importantes de ces matériaux est de pouvoir les réaliser à mesure de chaque besoin.

D'autre part, l'utilisation de ces matériaux permet une réduction totale du poids de la pièce finie et l'obtention de pièces de géométrie relativement complexe. Cependant, les assemblages adhésifs ou mécaniques sont parfois nécessaires pour obtenir des géométries complexes concrètes. Lors du choix d'une des deux technologies, les avantages et les inconvénients de chacune d'elles doivent être analysés, puis, en appliquant à chaque cas particulier, une analyse de la technologie sélectionnée sera effectuée.

Les jonctions mécaniques sont très utilisées dans les métaux, mais leur application composite présente quelques problèmes : perforation des matériaux, oxydation, gain de poids et surtout une distribution de contraintes non uniforme. Avec les collages adhésifs, pour sa part, la répartition des contraintes pendant la liaison est uniforme et l'augmentation du poids est faible. Quant aux composites, bien que la technique soit relativement nouvelle, il est aujourd'hui plus recommandé que l'union mécanique.

La liaison adhésive consiste en la réalisation d'assemblages physiques et mécaniques et la définition du type d'adhésif à utiliser, la préparation superficielle des pièces, le renforcement de l'adhésif et la conception de la liaison.

Chaque adhésif a un comportement différent sous tension, et devant un cas particulier, les tensions qui supporteront la liaison devront être analysées pour sélectionner l'adhésif approprié. Dans certains cas, en outre, il peut y avoir différents degrés de consolidation pour le même adhésif, expliquant différents comportements.

Les adhésifs les plus utilisés dans les matrices organiques sont les adhésifs structurels, renforcés par une réaction chimique. Les plus importants sont les polyuréthanes, acryliques structurelles, cyanoacrylates et époxydes.

Polyuréthanes

... Ceux d'un composant sont activés par voie humide ou chaude et ceux à deux composants une fois remixés, parfois par chaleur. Ces adhésifs sont très résistants au choc, à l'abrasion et à basse température, ils sont très flexibles et résistants et ne portent que des solvants. D'autre part, l'humidité et les températures élevées ne sont pas très résistantes et sont légèrement toxiques par l'isocyanate.

Acryliques structurelles

... Ils sont constitués de deux composants: l'activateur s'étend sur la surface d'un substrat et l'adhésif sur l'autre. Une fois unis, les deux sont renforcés immédiatement, obtenant une union résistante et résistante sans chaleur. Cependant, à des températures élevées, elles présentent des pertes de résistance, sont très combustibles et ont une forte odeur avant leur consolidation.

Cyanoacrylates

... Ceux-ci sont renforcés avec l'humidité. En outre, les surfaces des substrats doivent être de base. S'il était acide, il n'y aurait pas de réaction. Des liaisons très résistantes sont obtenues mais ne supportent pas les effets de la plupart des températures et des solvants.

Epoxis

... Son fonctionnement est similaire à celui des polyuréthanes. Les deux composants sont renforcés une fois mélangés (la chaleur est utilisée comme additif) et ceux d'un composant par la chaleur. Les époxies ont de très bonnes propriétés : ils résistent très bien aux températures élevées, aux solvants et à l'humidité, et sont capables d'unir la plupart des matériaux. Ils sont très rigides, mais il faut noter que la réaction de consolidation est exothermique et peuvent également avoir des problèmes de stockage.

Pour que la liaison entre adhésifs et substrats soit adéquate, l'adhésif doit mouiller très bien les surfaces et pour cela il faut que la tension superficielle de l'adhésif soit inférieure à celle des substrats. D'autre part, si la surface n'est pas entièrement lisse, elle sera mouillée mieux.

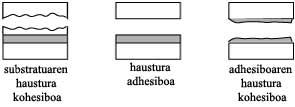

En fonction du type de substrat et de son état superficiel, une union se brise de manière inégale en se soumettant à une tension : rupture cohésive des substrats, rupture adhésive ou rupture cohésive de l'adhésif (Figure 1).

La rupture cohésive des substrats se produit par le mauvais état des surfaces ou par la faible résistance des substrats. Lorsqu'une fracture adhésive se produit, il est indiqué que la jonction entre le substrat et l'adhésif n'est pas adéquate, si nécessaire pour une mauvaise préparation des surfaces. En cas de rupture cohésive, on a obtenu la plus grande résistance de l'union et on peut dire que l'union a rempli sa fonction.

Pour avoir les meilleures conditions, il est nécessaire de préparer les surfaces des substrats. Il existe trois façons différentes de l'obtenir:

- Dégraissage.

- Dégraissage et abrasion.

- Dégraissage et traitement chimique.

Lors du choix d'une de ces trois alternatives, il faut tenir compte de la nature des substrats. Précisément pour les composites organiques, le traitement le plus utilisé est le dégraissage et l'abrasion, car dans la plupart des cas le traitement chimique est impossible. Avec le dégraissage on élimine les impuretés qui pourraient exister sur la surface et avec l'abrasion on obtient une surface rugueuse. Cela augmente la pénétration de l'adhésif dans les substrats. Il faut être très prudent avec l'abrasion, car s'il était trop, il ramollisserait le substrat ou les bulles d'air seraient.

Après le traitement superficiel des substrats et l'application de l'adhésif approprié, il est renforcé. Grâce à ce procédé, l'adhésif devient solide et les conditions de consolidation (température, humidité, pression, ...) dépendent de chaque adhésif, généralement variables en fonction des propriétés finales à obtenir.

En ce qui concerne le procédé industriel, le renforcement se fait par fours de séchage, presses ou autoclave en fonction de la taille et de la géométrie des pièces, des conditions de consolidation et de la vitesse de production.

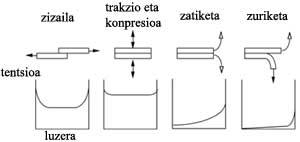

Cependant, avant de réaliser la liaison adhésive, il faut tenir compte de sa conception et de sa géométrie. L'assemblage adhésif en fonctionnement peut être soumis à différentes contraintes : compression, traction, cisaillement, division et blanchiment (Figure 2). De ceux-ci, la tension de fragmentation et de blanchiment supporte très mal les liaisons, de sorte que dans tous les modèles, vous devez minimiser leur utilisation. Les contraintes de traction ne conviennent pas non plus. Les plus résistantes sont les tensions de cisaillement et surtout de compression.

La faible résistance à la tension de division/blanchiment est expliquée par la concentration de la tension sur les bords de la jonction et par la rupture finale de ces points. Dans les autres cas, la tension est répartie plus uniformément tout au long de l'adhésif et sont donc plus durables (figure 2).

Symboliquement on peut dire que si l'union supporte 1000 kg en compression, en cisaille seront 100 kg et seulement 1 kg en division/blanchiment.

Après ces concepts, on peut affirmer que le traitement des liaisons adhésives entre composites est spécifique à chaque cas. Cependant, ces connexions deviennent une technique conventionnelle et ont un avenir très prometteur.