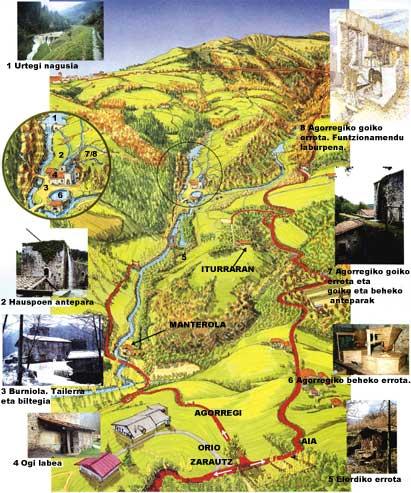

Ferrería de Agorregi

A medida que avanza la marcha, el remolino del agua nos lleva hasta la ferrería de Agorregi, un patrimonio histórico que se conserva en los antiguos edificios. En ella predomina el agua, la principal función de la ferrería es sacar el máximo partido al agua. A pesar de que la ferrería de Agorregi finalizó hace mucho tiempo, hoy en día es mucho más que una mera curiosidad: la ferrería es un edificio de tecnología avanzada que sirvió para adaptar los recursos de la naturaleza a las necesidades humanas, en nombre del progreso, pero respetando las leyes de la naturaleza.

No tardamos en conocer el sistema que utilizó la ferrería de Agorregi. Pero antes de empezar, nos sumergimos en el recorrido histórico de la ferrería.

Parque Histórico de Agorregi

Desde la Edad Media es conocida la fuerza de los arroyos que descienden del monte Pagoeta. A esta época pertenecen los primeros documentos de la ferrería Agorria, conservados en la Diputación Foral de Gipuzkoa. Según estos datos, en 1470 Enrique IV de Castilla reconoció al señor Juan de Abedaño los derechos sobre la ferrería mediante privilegios legales. En esta época la actividad de la ferrería era intensa y su influencia se destacaba en todo el entorno.

Hacia 1530, cuando no hay fecha concreta, la actividad de la ferrería se ralentizó y cerró completamente. El renacimiento supuso grandes avances tecnológicos y la ferrería de Agorregi no fue capaz de competir con ellos. En cualquier caso, no se descartó totalmente una ferrería y un molino siguió trabajando; XVII. En el siglo XX se construyó otro molino.

Hacia el año 1754, comienzan a construirse nuevos edificios. La responsabilidad del cambio de diseño recayó en Joakin de Lardizabal, jefe de la misma, y aunque se respetaron básicamente la estructura de la antigua ferrería, este hecho puso en marcha nuevos usos futuros. Las dos actividades principales de la zona quedaron definitivamente refundidas: la siderurgia y la molinería.

Además, en esta época se puso en marcha un diseño que aprovechara al máximo la escasez de agua en las cuencas. Para ello se asignó al arquitecto Francisco de Ybero de Azpeitia la responsabilidad del cambio de diseño. Son de esta época los sistemas que posteriormente se utilizarían con gran éxito en la ferrería de Agorregi, como la distribución de cuestas y el diseño del canal. Posteriormente se instaló la sierra y finalmente se construyó el molino en la base de la ferrería.

La ferrería que hoy se puede visitar nos da testimonio directo de esta época. La estructura de la ferrería, el utillaje, la distribución de los utillajes y los sistemas de almacenamiento se diseñaron para adaptarse a las necesidades de la época, y así se mantuvieron hasta el agotamiento total de la actividad de la ferrería. ¿Por qué ocurrió? ¿Qué provocó el fracaso de esta construcción? La verdad es que no hay datos fiables. En los documentos antiguos conservados en la Diputación Foral de Gipuzkoa no se encuentra respuesta a estas cuestiones. Sin embargo, se han encontrado referencias a posibles problemas derivados de este diseño y a lo largo de las excavaciones arqueológicas llevadas a cabo en los talleres se han evidenciado los defectos de diseño de la ferrería.

Como se ha mencionado anteriormente, la Diputación Foral de Gipuzkoa asumió la restauración de la ferrería de Agorregi. Las obras comenzaron en 1986 y se prolongaron hasta diciembre de 1991. Además de la recuperación de edificios y limpieza de cauces, el XVIII. Se ha conseguido que funcione con el mismo diseño que se construyó a mediados del siglo XX.

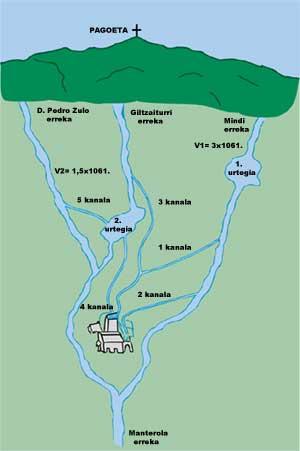

Cuenca de Agorregi

Esta cuenca tiene una pequeña extensión, unos 5 km 2 aproximadamente. Los arroyos son cortos, que bajan de poco a poco del monte Pagoeta. Los arroyos sólo transportan alrededor del 40% del agua de lluvia y el resto se pierde por evaporación o por absorción de las plantas circundantes.

En el valle de Agorregi confluyen tres arroyos: D. Pedro Zulo, Erregaiturri y Mindi. En dos de ellos, en Laukaiturri y Mindi, hay un embalse antes de llegar a Agorregi para llenar sus cuestas o depósitos de agua.

De hecho, la ferrería de Agorregi consta de dos rampas, una sobre otra. Cuando se desprende agua de la pendiente superior, la energía potencial generada se transforma en energía cinética, de forma que mediante una rueda, mueve el eje central de la maquinaria de la ferrería. El agua que ha quedado sin energía se dirige a la pendiente inferior, permitiendo la reutilización del agua. Este sistema, diseñado por nuestros antiguos, conseguía la máxima rentabilidad del agua para su posterior utilización en la ferrería y en los molinos.

Descripción de los arroyos

Al llegar a la ferrería, con el fin de lograr el máximo aprovechamiento de las aguas de los ríos, el agua de Laukaiturri y Mindi se desvía a través de los canales

El canal de Mindi sale de su embalse y se divide en dos, una de las ramas (Canal 1) que se dirige a la parte superior y la otra (Canal 2) a la inferior. El propio arroyo discurre por la zona de la ferrería siguiendo su recorrido.

El arroyo Erregaiturri cuenta también con dos canales (3 y 4). El primero (Canal 3) sale del río a unos cien metros antes de llegar al embalse, mientras que el segundo (Canal 4) sale del propio embalse y se dirige hacia la cuesta inferior. Este segundo canal tiene un chino, es decir, un portón o compuerta que mantiene estable el flujo de agua hasta la rueda.

D. El arroyo Pedro Zulo tiene un único canal (canal 5) desde el que vierte sus aguas al embalse de Laukaiturri. D se une un poco antes que donde se une a Mindi. Regata Pedro Zulo.

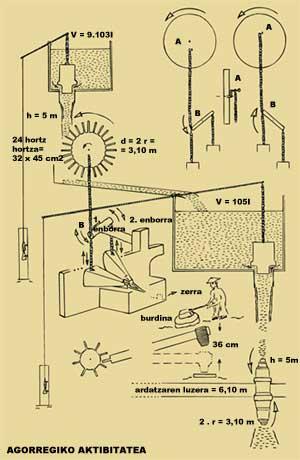

Funcionamiento de la ferrería

La ferrería de Agorreta es un edificio formado por dos embalses, cinco canales, dos cuestas, taller y almacén.

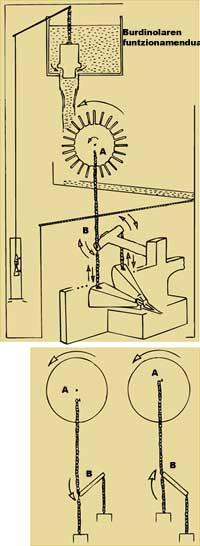

Para el funcionamiento de la ferrería se instalaron dos ruedas hidráulicas. El agua de la estantería superior era extraída del chino sobre la rueda de los fuelles y, para controlar el proceso, ordenaban la apertura del chino desde el propio taller de la ferrería. Para que la rueda comenzara a girar, necesitaba una corriente de agua aproximada de 80 litros/s. El movimiento de la rueda se transmitía mediante el mecanismo que aparece en el dibujo a dos grandes fuelles que alternaban la toma de aire. De esta forma se obtenía el aire necesario para fundir el mineral de hierro a alta temperatura en el horno y el fuego se encendía a toda velocidad. Por otra parte, para dirigir el agua al punto de giro más adecuado de la rueda, el agua que caía del chino se hacía pasar por un tronco desalojado, el llamado “arca de la mentira”.

Mecanismo

A la rueda que propulsaba los fuelles se le unía una larga cadena. El extremo A de la cadena estaba alejado del eje de la rueda en un punto concreto. Al empezar a girar la rueda, el extremo B de la cadena subía y bajaba y transmitía este movimiento ascendente al primer tronco (Tronco 1). Un segundo tronco sujetaba el primero por la mitad. Este segundo tronco (Tronco 2) estaba fijado en un muro y completamente estático, alineado con el plano de movimiento del primer tronco.

A los extremos del primer tronco se unían los fuelles mediante dos cadenas cortas. Los movimientos alternativos que las cadenas transmitían a los fuelles eran más o menos verticales. Las salidas de aire de los fuelles, por su parte, se reunían a la entrada del depósito del mineral y de esta manera conseguían mantener vivo el fuego del carbón.

Como ya se ha mencionado anteriormente, el agua utilizada para la propulsión de la primera rueda se dirigía hacia la cuesta inferior, donde se desplazaba la segunda rueda mediante el mismo sistema descrito. Sin embargo, el caudal de 80 litros/s necesario para provocar el giro de la primera rueda era necesario duplicar para provocar el segundo giro. La segunda rueda movía un gran martillo para lo que la presión del agua debía ser de 0,5 kg/cm 2.

Esta segunda parte del mecanismo, situada en la parte inferior del taller, se transmitía a un eje central el movimiento de giro de la rueda y los dientes del eje en su extremo elevaban el martillo de la ferrería. Y después de todo esto, el agua de la cuesta inferior era reutilizada, esta vez para accionar las ruedas del antiguo molino anexo.

Octubre a junio:

Verano:

|

Vamos a jugar con la ferrería de Agorregi

El flujo de agua indica la cantidad de agua que pasa por una sección del canal en una determinada unidad de tiempo. Nosotros lo medimos en litros/segundo.

Para calcular la corriente de agua, en el punto 1 se suelta un corcho y, arrastrado por la propia corriente del agua, se toma el tiempo necesario para alcanzar los 10 metros de recorrido, es decir, 2 puntos.

t =

Lógicamente, en este periodo, podemos calcular también el volumen de agua que ha pasado de 1 a 2 puntos:

V = a . b. c.

donde:

a = profundidad del canal b = anchura del canal c = longitud del recorrido en este caso 10 metros

Y ahora lector, expresando en dm 3 ese valor que casi calcula.

Para obtener los valores a y b, damos por buena la media de algunas medidas diferentes. Por otra parte, suponiendo que el movimiento del corcho es directo y estable, su velocidad tendrá el siguiente valor:

v = c/t (dm/s)

Entonces, para expresar la corriente, utilizaremos la siguiente fórmula:

Caudal = volumen-tiempo = a.b.c / t = a.b/c/t = a.b.v

a.b = S

Caudal S . v (dm 3 /s = l/s)

donde:

S = Sección canal v = velocidad del agua

La suma de los caudales de los canales que llegan a la pendiente superior no será suficiente para mover la rueda de los fuelles, es decir, a los 80 litros/segundo antes mencionados no llega la suma mencionada. Esto nos indica que para que el sistema funcione correctamente, la pendiente tiene que acumular más agua.

Otro pequeño ejercicio es sacar las avenidas de aguas arriba y abajo en primavera, otoño, verano e invierno.

Analizando la cuesta superior

El centro de masas de agua de la cuesta se encuentra a unos cinco metros de la rueda, siempre bajo la zona de gravedad de la Tierra. Debido a la altura desde el rodete, el agua acumulada tiene la capacidad de trabajo mecánico, es decir, puede mover la rueda al caer. Esta capacidad se denomina energía potencial gravitatoria. La formulación es la siguiente:

Ep = m . g . h)

donde:

m = masa del agua (kg) g = aceleración de la gravedad g = 9,8 m/s 2 h = altura (m)

El agua, mediante caída libre, llega a la rueda a gran velocidad. Como se suele decir, su energía potencial se transforma en energía cinética: la capacidad del agua para realizar un trabajo mecánico por su velocidad. El agua transmite su energía cinética a la rueda cuando entra en contacto con los dientes y así la rueda comenzará a girar.

Supongamos que en todo este proceso se utiliza el 85% de la energía potencial inicial del agua para mover la rueda, el 15% restante se pierde tanto por las pérdidas de agua como por la fricción de la rueda. Por tanto, la rentabilidad laboral del agua tendrá el siguiente valor (teniendo en cuenta que la unidad de trabajo es el julio expresado en el sistema internacional):

W = 85/100 Ep = 85/100 m . g . h (J)

Considérese, asimismo, que la pendiente se vacía en el tiempo t, y que la potencia media representa el trabajo realizado en una unidad de tiempo, dicha potencia media puede expresarse mediante la siguiente formulación (la unidad de potencia en el sistema internacional es julio/segundo o “walt”).

P = W/t

P = 85/100 = m.g.h/t

En resumen, los datos correspondientes a la variante superior son los siguientes:

- Capacidad: V= 9.000 litros o dm 3 y como la densidad del agua es de 1 kg/dm 3, m = 9.000 kg.

- Tiempo de vaciado: t = 5 minutos o t = 300 segundos

- Distancia del centro de masas de agua a la rueda: h = 5 metros.

Y si sigues con los ejercicios, saca:

- Energía potencial de las aguas de la cuesta.

- Trabajo real de la rueda hidráulica en un vaciado total de la pendiente.

- Potencia media real que transmite la rueda al mecanismo antes visto para mover los fuelles.

Siguiendo el mismo recorrido que hemos estudiado para la cuesta superior, se extraen los siguientes datos para la pendiente inferior:

- Capacidad: V = 100.000 litros o dm 3 y masa de agua m = 10 5 kg.

- Tiempo de vaciado: t = 25 minutos o 1.500 segundos

- Distancia del centro de masas de agua a la rueda: h = 5 m.

Y ahora lector, saca los siguientes valores:

- Energía potencial del agua

- Trabajo real que realiza la rueda.

- Potencia media que la rueda transmite al eje principal para mover el martillo, suponiendo un aprovechamiento del 85% de la energía potencial del agua de la pendiente.