Volver a las hélices en avión

El sector de la aviación es realmente sorprendente. Algunas de las tecnologías que se han utilizado con éxito van a ser relegadas y tras varios años de penumbra volverán a ponerlas vestidas con nuevas virtudes. Algo así le está pasando al globo guiable, que últimamente está poniendo de moda de la mano de varios globalistas.

Algo parecido le ha ocurrido a la hélice. Es cierto que todavía no ha desaparecido del todo desde el arranque, pero se había lanzado a ese camino. Ahora, sin embargo, en los laboratorios de investigación han empezado a proliferar de forma brusca y se están sucediendo sesiones de mil formas. Dicen que a partir de ahora los veremos con frecuencia en los aviones de transporte. Pero si todo esto tiene fundamento, ¿qué está pasando en los laboratorios de investigación? ¿Es cierto que estamos a las puertas de la revolución de la hélice?

Los primeros aviones han volado gracias a la hélice. Este era el sistema más adecuado para transformar la fuerza del motor de cilindro en propulsión, el más adecuado y el único a principios de este siglo.

Sin embargo, en 1939, cuando un oficio de caza alemán superó los 700 km/h, comenzaron a destacar los límites de la propulsión en hélice. En pocos minutos el motor se calentaba demasiado y el sistema de refrigeración no podía resolver el problema.

La velocidad de insuflación de la aleta de la hélice es una combinación de la velocidad de giro y traslación, cada vez mayor a medida que nos acercamos al extremo de la aleta.

Alrededor de la velocidad del sonido (en torno a Mach 1) a una velocidad de 330 m/s o 1190 km/h y a nivel del mar, el flujo de aire junto a la aleta sufre perturbaciones complejas debido a la compresibilidad del aire: aparición de ondas de choque, fuerte incremento de la estela aerodinámica, desplazamiento del punto de aplicación de la fuerza representativa de esfuerzos aerodinámicos y descenso del flujo y de calidad del aire a partir de 0,7 Med. En definitiva, un avión con hélice clásica anda muy mal a partir de 0,65 o 0,7 Machos.

Durante la segunda guerra mundial, los alemanes comenzaron a fabricar en serie los aviones de combustión, pero también construyeron un túnel aerodinámico para regenerar los flujos sónicos del aire. Este túnel aerodinámico se proyectaba en Austria, pero finalmente fue construido en Francia en Modane-Avrieux. En un agujero de ocho metros de diámetro, el aire alcanza la velocidad del sonido, y cuarenta años después es ahora más útil que nunca para experimentar con hélices rápidas.

Pero venimos a ver cómo son estas hélices y aletas. Los ingenieros determinaron que las aletas debían ser finas y afiladas, con el extremo poco redondeado. Y es que en vuelo la aerodinámica y la hélice de las alas tienen tanta importancia como la potencia a la velocidad del avión.

Para superar la velocidad del sonido, tuvieron que abandonar la hélice y dar las formas adecuadas a las alas de los aviones. Por lo tanto, aparecieron los turborreactores con alas flechas. Estas han sido las señas de identidad. También son muy utilizados en los aviones de guerra para conseguir velocidad y potencia.

Estos turborreactores tenían y tienen un gran error: el consumo. Para un kilo de fuerza en una hora, necesitan un kilo de combustible, lo que en algunos aviones significa cinco toneladas por hora. Por lo tanto, para transportes de gran cantidad de materiales y largas horas de duración, los turboreactores gastaban demasiado combustible.

A lo largo de los años aparecieron turborreactores de doble flujo y mejor rendimiento, que finalmente están retornando al uso de la hélice. No obstante, en algunos casos la hélice siempre ha sido accionada por la turbina de gas, como en los aviones de transporte de baja y media carga.

Pero a la hélice se le han encontrado muchos obstáculos: vibraciones, peso, ruido, reparación cara, velocidad de traslación limitada, etc. La hélice, sin embargo, tenía una gran ventaja: su bajo consumo. Pero como el combustible era barato, su impacto en los costes de utilización de los aviones era bajo y no se tenía en cuenta. Pero la hélice volvió a aparecer cuando comenzaron a desarrollar turborreactores de doble flujo.

En estos turborreactores, parte de la turbina actúa sobre el ventilador que emite aire frío. Este aire frío es rechazado por el ventilador, pero a una velocidad mucho menor que el chorro de gas caliente que emite la turbina de gas por la mitad del motor.

Aplicando el principio físico de cantidad de movimiento, se observa que el rendimiento de propulsión es mejor al lanzar grandes cantidades de aire a baja velocidad. La velocidad debe ser siempre mayor que la velocidad de traslación, por supuesto.

En la práctica, el rendimiento de propulsión en turborreactores de doble flujo es mejor a medida que aumenta el coeficiente de disolución. El "coeficiente de disolución" es la relación entre la cantidad de aire emitida por el ventilador (aire frío) y la cantidad de aire emitida por la turbina de gas (aire caliente). Por ello se buscan coeficientes de disolución elevados.

Hay que tener en cuenta, sin embargo, que el ventilador grande es pesado y el soporte circular exterior también. Esto supone además un nuevo obstáculo aerodinámico en el avión. Por ello, se han adoptado diferentes soluciones en diferentes aviones. El coeficiente de disolución del avión de guerra con turborreactores de doble flujo oscila entre 0,25 y 1, y entre 1 y 3 en los motores de los aviones de entrenamiento y 4 y 6 en los actuales abiones de transporte. En los turbopropulsores, la relación entre el flujo de aire frío que atraviesa el disco de la hélice y el del aire caliente del turbomomotor puede variar entre 40 y 60. El ahorro de combustible que supone, por tanto, es muy importante, ya que a veces el 40% de su coste de uso se gasta en combustibles, por supuesto.

Al aumentar el precio del petróleo, los ingenieros empezaron a mirar al consumo. Mejorando la forma aerodinámica del avión han conseguido reducir el consumo en un 10%. La utilización de mayores temperaturas y presiones en las turbinas de gas, en torno al 10%, etc. En los próximos años se espera un ahorro adicional del 10% gracias a nuevos materiales (más ligeros).

Los ingenieros han trabajado todos los sistemas para reducir el consumo y una de ellas ha sido la hélice más reciente. Uno de los problemas más graves es dar forma a las aletas. A ello ha avanzado mucho la NASA y Hamilton Standard. Estos han diseñado una hélice ultrasónica bautizada como propfan (fan = ventilador).

Los primeros ensayos se realizaron en el túnel aerodinámico y además de la aerodinámica se analizó el ruido de la hélice. Los buenos resultados obtenidos han llevado a varios constructores a estudiar el sistema propfan. General Electric utiliza en su avión UDF (Un Ducted Fan) una turbina de gas y doble propina. Boeing también ha anunciado que en 1992 sacará el modelo "7J7" similar a 150 plazas. Las casas Douglas y Lockheed han mostrado su interés por el propfan.

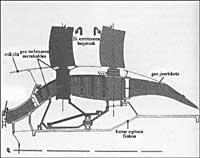

Atendiendo a los diferentes modelos de propfan, casi todos son partidarios del doble, ya que junto al simple hay una diferencia de rendimiento del 8 o 10%. Sin embargo, a la hora de decidir sobre la colocación o no de un anillo fijo alrededor de la hélice, no todos están tan de acuerdo. El propfán con anillo exterior es más seguro. Además de tener un mejor rendimiento, incluso con la rotura de una aleta los daños serían menores. Por otro lado, el anillo exterior elimina los efectos acústicos de la hélice ultrasónica. Estos efectos acústicos pueden causar fatiga en las paredes próximas a las aletas de la hélice. Por ello, los propfanes libres (sin anillos externos) sólo pueden colocarse en la parte posterior del avión. Sin embargo, los anillos, en cualquier lugar, no generan estos problemas. Además, gracias al anillo el diámetro del propfán puede ser menor debido a su mayor rendimiento.

Pero el anillo exterior tiene sus desventajas. Tiene peso y dificulta las reparaciones. También para la aerodinámica del avión. Por ello, las casas Boeing y Douglas han escogido los anillos y los propfanes colocados tras el avión.

Otra opción es instalar un reductor para conseguir las velocidades más adecuadas de turbinas y hélices. Pero el reductor es pesado y necesita espacio. Además absorbe potencia, hay que enfriarla, etc. Teniendo en cuenta todo ello, las opiniones parecen estar divididas: algunas son de buen rendimiento y otras de simplicidad.

En ausencia de reductores, los propfanes se amarran directamente a las ruedas de la turbina y por ello en la parte trasera del armazón motor. Sin embargo, si tiene reductor, las hélices pueden colocarse delante como en los turbopropulsores clásicos, y el gas caliente de la turbina no afectará al pie de las aletas.

Gracias a la NASA, Allison, Hamilton Standard y Lockheed se han unido para probar el propfán simple, sin anillos exteriores y de 3 metros de diámetro. Un turbomotre de 6.000 caballos afectará a este propfán con reductor. Ya están ensayando en la Tierra y en el aire, volando al avión, van a empezar de inmediato.

Por su parte, General Electric se reunió en 1985 con SNECMA y han desarrollado el propfan de la figura 3. Estos esperan que en 1990 el sistema propofan haga los aviones normalmente.

En Alemania y Francia también se han iniciado sesiones con PROPFAN. Pero en Europa quizá el más avanzado en este campo es el británico Rolls-Royce. Esta casa propone diferentes soluciones. Concretamente:

- Para fuerzas de propulsión entre 4 y 11 toneladas, doble propfán sin anillo exterior y con reductora. Para fuerzas de propulsión entre

- Para fuerzas de propulsión de unas 20 toneladas, doble propfán, con anillo exterior y sin reductor.

11 y 18 toneladas, monorotor, anillo exterior y reductora.

Como resultado de todos estos ensayos, se puede afirmar que el sistema propfan tendrá éxito a velocidades inferiores a 0,8 Maches. La segunda edad de la hélice está por tanto a punto de comenzar.