Análisis del envejecimiento de los composites

seoane@gaiker.es

GAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila

gondra@gaiker.es

GAIKER (BRTA), Konposite Jasangarriak eta Polimero Funtzionalak Saila

El uso de materiales composites reforzados con fibra de vidrio es cada vez más frecuente en la sustitución de materiales convencionales. Hay que tener en cuenta el aumento de las exigencias en sectores industriales como la sostenibilidad y la resistencia química. Por ello, en este trabajo se presenta el diseño de composites reforzados con fibra de vidrio y la caracterización del envejecimiento superficial.

Los materiales compuestos presentan características muy interesantes: baja densidad, bajo coste de producción, propiedades mecánicas específicas, resistencia a la corrosión, estabilidad dimensional frente a agentes químicos o físicos y buenos aislantes eléctricos y magnéticos[1,2,3,4]. Se pueden encontrar en diversos sectores, pero cabe destacar que en el mercado europeo el sector de la construcción es el que mayor porcentaje de producción presenta, ya que el porcentaje de producción de materiales composites en este sector se ha duplicado desde los años 90 [5] hasta la actualidad [6]. En el sector del transporte también destaca el alto porcentaje de producción, que incluye áreas como la automoción y la aeronáutica.

En este artículo se analiza el comportamiento mecánico de los composites reforzados con fibra de vidrio BMC (Bulk Moulding Compounds) y la calidad estética de la superficie del material en condiciones que pueden producirse en entornos corrosivos o al aire libre. En los últimos años, el uso de BMC en aplicaciones externas ha adquirido especial relevancia, por lo que es necesario conocer la influencia de los factores ambientales y, en concreto, la influencia de la radiación UV procedente de la luz solar, la humedad o la exposición a sustancias corrosivas.

Para analizar las propiedades de los BMC se han fabricado diferentes formulaciones de materiales, variando algunos de sus componentes: resina, aditivo termoplástico, relleno y pigmento.El material se ha conformado por el método de moldeo por compresión. Se han mecanizado probetas de ensayo para ensayos de flexión, tracción, color y brillo. Los resultados obtenidos han sido tratados estadísticamente por el método ANOVA utilizando el software Minitab 9.1. Este análisis estadístico ha permitido extraer conclusiones sobre la relación entre los componentes de BMC y las características mecánicas y estéticas del material, así como detectar posibles interacciones entre los componentes de BMC.

En total se han analizado 32 formulaciones diferentes con 4 resinas diferentes (ortoftálica, vinilester, maleica e isoftálica), dos aditivos (poliestireno y acetato de polivinilo), dos rellenos (alúmina hidratada y carbonato cálcico) y, finalmente, dos tipos de pigmentos (dióxido de titanio). Estas materias primas han sido suministradas por socios industriales y los acuerdos de confidencialidad impiden conocer la composición exacta de estos componentes.

Los tratamientos de envejecimiento realizados se han basado en la normativa UNE; tratamientos químicos UNE 53316:2012 y exposición a radiación UV UNE EN ISO 4892-3: Realizadas según la norma 2016. En el caso de las propiedades mecánicas se han realizado ensayos de flexión (ISO 14125:1998/A1: 2011), ensayos de tracción (UNE-EN ISO 527-4: 1997), Ensayos de dureza Barcol (UNE 53270), mediciones de color (UNE EN ISO 11664-1: 2011), medidas de brillo (UNE-EN ISO 2813:1999) y contenido de relleno de compuestos (UNE EN ISO 1172).

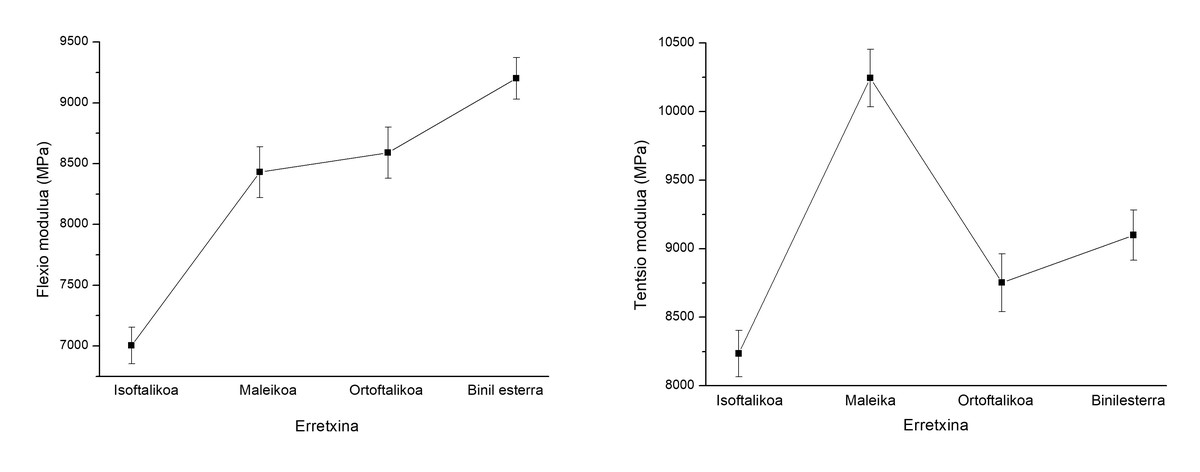

La Figura 1 muestra claramente que el tipo de resina es el factor más determinante en las variaciones del módulo medio de flexión. Destaca el bajo valor de la resina isoftálica (unos 7 PG) y el alto valor de la resina vinilester (superior a 9 PG). Estos resultados se basan en la información facilitada por otros autores, que también muestran el mismo orden en los valores del módulo de flexión (pero en diferente magnitud) entre resinas isoftálicas, ortoftálicas y vinilester [6].

En cuanto al módulo de tracción, la resina maleica presenta una rigidez mucho mayor que el resto de resinas (superior a 10 PG), tal y como se aprecia en la Figura 1. Esta diferencia de resistencia a la tracción entre resinas ortoftálicas e isoftálicas ha sido comunicada por otros autores [7].

Además, se pone de manifiesto la importancia del tipo de resina en los valores de dureza y, en menor medida, en los tipos de carga y aditivos. La resina maleica proporciona los valores de dureza Barcol más elevados (más de 45), mientras que la resina isoftálica tiene un valor de dureza de aproximadamente 36 Barcol, lo que la convierte en una resina más blanda. Se sabe que la resina de vinilester, al ser híbrida entre poliéster y epoxi, tiene valores superiores a las resinas ortoftálicas e isoftalicas6. En cuanto a los rellenos, la alúmina presenta valores de dureza superiores a los obtenidos con carbonato cálcico. Se esperaban estos resultados porque el carbonato cálcico es un material blando [8]. El tipo de aditivo también afecta a los resultados de dureza Barcol, ya que con PVAc se obtienen mejores resultados.

Por otra parte, como se espera, el envejecimiento ácido reduce las propiedades mecánicas del material, sobre todo tras la expansión de iones H+ en solución ácida hacia la superficie de la fibra de vidrio [9]. Las resinas, cargas, aditivos y refuerzos contienen una gran cantidad de elementos solubles en ácido sulfúrico que, al entrar en contacto con él, pueden lixiviarse y liberarse de la matriz y provocar la degradación de la BMC. Peor exposición al ácido es el carbonato cálcico. Sin embargo, su uso ofrece mejores resultados de rigidez. A pesar de la agresión química, el uso de alúmina sigue siendo muy beneficioso para la dureza del material, ya que se ha obtenido una diferencia en la unidad de dureza de 10 Barcol respecto al carbonato cálcico.

La radiación ultravioleta (UV) procedente de la luz solar o de otras fuentes puede provocar una degradación de los materiales poliméricos, alterando el peso molecular y la estructura reticular. Esta degradación o envejecimiento se suele atribuir al mecanismo de la fotooxidación. En cadenas poliméricas largas, esta radiación provoca la ruptura de los enlaces carbono-carbono para formar vinilo, metilo y aldehído, dando al material un color amarillento [10].

El principal efecto de la radiación UV es la oscuridad de la superficie de los composites, aunque en la mayoría de los casos la radiación larga produce una alteración de las propiedades mecánicas[11,12]. En el caso del cambio de color, hay dos factores que influyen especialmente en los resultados: el tipo de resina y el tipo de relleno. Cabe destacar que la resina ortoftálica es la menos dañina por la degradación UV, aunque también destaca la buena respuesta de las resinas maleicas e isoftálicas a la radiación UV. En cuanto a los rellenos, el carbonato cálcico es menos perjudicial que la alúmina.

En cuanto al brillo, el único factor significativo después de la exposición a los rayos UV es el tipo de resina. En este caso, las resinas maléicas e isoftálicas son las más dañadas estéticamente[13]. La influencia de la radiación UV en las formulaciones BMC se muestra en la Figura 2.

En este artículo se analizan las principales propiedades mecánicas y estéticas de los composites BMC tras el envejecimiento químico y las radiaciones UV. Algunas de las conclusiones obtenidas en este estudio son:

- La resina vinilester tiene mejores propiedades mecánicas que las resinas ortoftálicas e isoftálicas.

- El relleno de aluminio es más adecuado que el de carbonato cálcico para aplicaciones que requieren una rigidez y dureza elevadas respecto a la flexión.

- Los valores de dureza más elevados se obtienen con resina maléica, suplemento de acetato de polivinilo y alúmina de relleno.

- En cuanto a los aspectos estéticos (color y brillo), en general se observa que los ataques afectan menos a las resinas ortoftalálicas que a la resina vinilester.

Por último, cabe destacar que el trabajo realizado es un excelente análisis para un amplio abanico de aplicaciones que permite seleccionar la mejor formulación BMC para recubrimientos protectores para los sectores de automoción, electricidad y construcción, entre otros.

Bibliografía

1 Rosca, V.N., Abdulrahman, A.S., Zubairu, P.T., Isezuo, S.L., Abdulrahman, M.A. y Onuoha, D.C. 2014. “Prospects and Challenges of Composites in a Developing Country”. ARPN Journal of Engineering and Applied Sciences.9. 1070-1075.

2 López, F.S., Ferrer, C., Salvador, M.D. y Amigo, V. 2002. “Flexural Characteristics of Sunlight-Aged Polyester Composites: Influence of Processing Protectores”. Journal of Testing and Evaluation. 30. 20-26.

3 Ilhan, R. y Feyzullahoglu, E. 2021. “Investigation of adhesive wear properties of glass fiber reinforced polyester composites having different chemical compositions”. Journal of Engineering Tribology. 236. 156-173.

4 Winkler, M. 1990. “Automotive Under-the-Hood Applications in Vinyl Ester Resin SMC/BMC”. Journal of Materials and Manufacturing. 99. 675-690.

5 Witten, E. y Mathes, V. 2020. The Market for Glass Fibre Reinforced Plastics (GRP) in 2020: Market developments, trends, outlook y challenges. AVC.

6 en Zweb, C.H. y Beaumont, P. 2017. “Comprehensive Composite Materials II”. 2. 360-400

7 Middleton, B. 2015 “Design and Manufacture of Plastic Components for Multifunctionality”. William Andrew. 1. 53-101.

8 Miravete, A. – Su Tecnología y Desarrollos Recientes”. Miravete. March 2019. Vol.1. p.12-26.

9 Sahin, Ö.S., Akdemir, A., Avci, A. y Gemi, L. 2008. “Fatigue Crack Growth Behavior of Filament Wound Composite Pipes in Corrosive Environment”. Journal of Reinforced Plastics and Composites. 28. 2957-2970

10 Segovia, F., Ferrer, C., Salvador, M.D. y Amigó, V. 2000. “Influence of processing on mechanical characteristics of sunlight aged polyester-glass fibre composites”. Polymer Degradation and Stability.71.179-184.

11 Peters, S.T. 2018. “Handbook of Composites”. Springer, Boston, MA... 2.

12 Barczewski, M. y Matykiewicz, D. 2016. “Application of waste bulk moulded composite (BMC) as a filler for isotactic polypropylene composites” J. Adv. Res. 7. 373-380.

13 Matykiewicz, D. y Barczewski, M. 2015 “Morphology and thermomechanical properties of epoxy composites highly filled with waste bulk molding compounds (BMC)” J. Polym. Eng. 35, 805-811.