Feria de máquina herramienta en Bilbao

Exhibidores europeos un año más

Como es habitual, este Bienal de Máquina Herramienta contará con participantes de toda España. Desde el extranjero llegarán empresas de Alemania, Austria, Francia, Italia, Portugal, Suiza, China y Bélgica.

Los sectores implicados serán: maquinaria de arranque de materiales y deformación de materiales, accesorios para máquinas herramienta, herramientas para máquinas, dispositivos de medición y control, CAD-CAM, equipos eléctrico-electrónicos, robots industriales, sistemas flexibles, etc...

En la jornada de este año destacan las novedades que expondrán algunos de los expositores. Topes corregidos por control numérico para cizallas y plegadoras, sistema de palpadores con transmisión por infrarrojos, generadores adicionales y absolutos, sistema de cambio rápido de herramientas, elementos de automatización, transportadores de bandas, equipos de corte automático, máquinas especiales de tronzado para perfiles de gran sección, sierra de cinta, fresas rotativas de metal duro, herramientas manuales, chapa y tubos perforadoras, máquina de plegado automática de líneas, etc.

Mejora del sector

El éxito de esta edición de la máquina herramienta coincide con la mejora de la situación mundial, especialmente de la exportación. En 1985, por ejemplo, la exportación creció un 41,5% respecto al año anterior. El incremento de precios fue del 9%, por lo que el crecimiento real de la exportación fue del 30%.

Un estudio realizado por una consultora española sobre el sector de la máquina herramienta hace referencia a la importancia estratégica del país, el buen resultado de la balanza comercial alcanzada en 1985, la clientela internacional, el potencial tecnológico, la rápida respuesta que demandan las nuevas tecnologías, la amplia variedad de ofertas y la escasa dependencia tecnológica del exterior.

Asimismo, la recuperación de la actividad del sector, la incorporación a la CE, el aumento de las exportaciones, la tecnificación de la enseñanza, la planificación y mejor regulación de las compras a realizar por el Estado español y las iniciativas comunes son los trabajos a realizar en los próximos años. Por último, cabe destacar el trabajo realizado por la Asociación de Fabricantes de Maquinaria, que impulsa acciones en beneficio de la máquina herramienta.

Explorando historial

Inicio de la historia del corte de metales, XVIII. Debe situarse en la segunda mitad del siglo XX. Antes de aquella época no había máquina herramienta. Leyendo lo que dice el ingeniero inglés Richard Reynolds en octubre de 1760 en un trocito escrito en su diario, podréis conocer los problemas de entonces. Reynolds quería formar un cilindro para una máquina de vapor. El cilindro de latón fundido tenía una longitud de 9 pies y su diámetro interior era de 28 dedos. Decía:

"Si se preparan dos tablas de pino de forma adecuada como soporte del cilindro, un plomo derretió una masa de plomo de 300 libras, que se vertió al cilindro formado por maderas gruesas en forma similar a la circunferencia y, por tanto, una rápida formación de la masa. Entonces, se amarraron las cuerdas por dos barras de hierro adaptadas a la zona de la masa, con el cilindro recubierto de esmeril polvo y aceite. Tirando de cada cuerda seis hombres ligeros y fuertes dispararon la masa hasta conseguir un buen acabado de la superficie. Finalmente, girando un poco el cilindro se procedió al pulido y el resultado obtenido me alegró mucho."

En 1776, James Watt consiguió la primera máquina de vapor con grandes defectos y uno de los mayores inconvenientes en la producción de la máquina fue el mecanizado interior del cilindro de hierro fundido. Su primer cilindro fue de hoja, pero no se logró una buena estanqueidad. Los métodos utilizados para reducir la holgura entre el cilindro y el pistón, como telas, cueros y grasas, fracasaron.

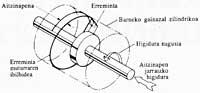

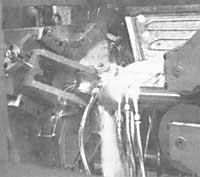

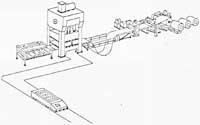

Este problema fue superado por John Wilkinson cuando inventó la máquina de mandrinar. Esta máquina era una herramienta de corte montada en una barra de mandrinado. La barra, mientras giraba, se llevaba a cabo a través del cilindro, obteniendo así una superficie cilíndrica. (Ver figura 1). Esta fue la primera máquina herramienta y con ella James Watt triunfó con la máquina de vapor.

El inicio del corte de metal que conocemos actualmente se basa en la máquina herramienta antes mencionada. Se puede decir que constituyen la base de la industria actual y es la esencia de la mayoría de los productos de nuestra sociedad.

Características de las máquinas herramientas

El objetivo principal que se persigue con las máquinas herramienta es:

" Con los movimientos adecuados entre la herramienta y la pieza, crear la superficie necesaria "

Los filos cortantes de la herramienta levantan la capa de material de la pieza. Este material se llama viruta. Las superficies más fáciles de crear son launas y cilíndricas. Por ejemplo, si una herramienta se desplaza hacia atrás y hacia delante en una línea recta y la pieza que está debajo de la herramienta se realiza en dirección a la herramienta, se crea una superficie lisa. Del mismo modo, si mediante el giro de la pieza el avance de la herramienta es paralelo al eje de giro de la pieza, se puede generar una superficie cilíndrica. En general, una máquina herramienta para metales debe proporcionar dos tipos de movimiento: el principal y el de avance.

El movimiento principal lo proporciona la máquina para generar un movimiento relativo entre la herramienta y la pieza, de forma que la cara de la herramienta llegue hasta la pieza. Normalmente, la mayor parte de la potencia total requerida en las operaciones de mecanizado se utiliza para el movimiento principal.

Tanto la máquina herramienta como la pieza pueden ser objeto de un movimiento de avance y la extracción de viruta junto con el movimiento principal permite obtener una superficie mecanizada con las características geométricas requeridas.

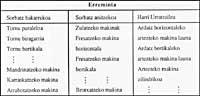

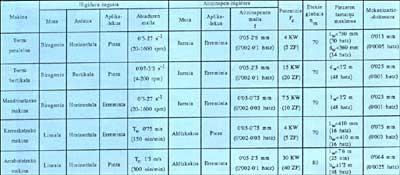

Las máquinas herramientas se pueden dividir en tres grupos en función de la utilización de herramientas de un solo filo o varias, o de la piedra abrasiva.

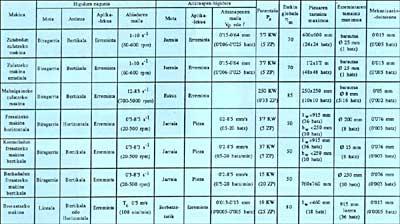

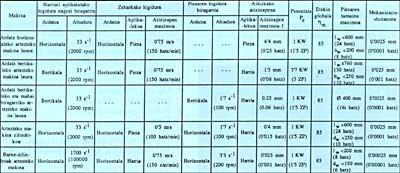

ALGUNOS PRODUCTOS A EXPONER EN LA FERIA ARRASATE, S.COOP  Esta sociedad presentará en la Bienal una instalación de vanguardia: un centro de estampación flexible. A través de este centro se pueden obtener las siguientes bonificaciones:

Este centro flexible de estampación consta de seis elementos:

Las características mecánicas de la prensa son:

Esta línea consta de las siguientes máquinas:

(No se va a llevar esta línea a la Feria de Muestras para no alargar demasiado el stand)

PRÓXIMAMENTE  Entre los productos presentados por esta sociedad destacan los siguientes.

Las características de este control son las siguientes:

Las características de este control son las siguientes:

|